Produtos

Resfriador de absorção de água quente e exaustão

2.1Princípio de funcionamento

A uma atmosfera de pressão, a água ferve a 100 °C, mas a 0,00891 atmosferas, seu ponto de ebulição cai para 5 °C. A temperatura de ebulição da água diminui à medida que a pressão diminui. Se pudermos criar um ambiente com pressão muito baixa — ou alto vácuo — onde a água ferve e evapora, podemos obter um efeito de resfriamento.

O resfriador de gases de escape e água quente opera com base nesse princípio, fazendo com que a água ferva e evapore em tubos de transferência de calor de baixa pressão no evaporador, absorvendo calor e produzindo água gelada a baixa temperatura. É evidente que, para manter a evaporação e a absorção de calor contínuas no evaporador, a água refrigerante deve ser constantemente reposta, enquanto o vapor refrigerante evaporado é continuamente removido. Essa função é alcançada por meio das propriedades de absorção da solução de LiBr.

2.2 Diagrama de fluxo

Processo de resfriamento:

O princípio de funcionamento da unidade de absorção de LiBr em gases de escape e água quente é mostrado na Figura 2-1. A solução diluída que sai do absorvedor é bombeada pela bomba HTG através do trocador de calor de baixa temperatura para o LTG. Dentro do LTG, a solução diluída é aquecida pela água quente e pelo vapor refrigerante de alta temperatura proveniente do HTG, concentrando-se em uma solução intermediária enquanto simultaneamente produz vapor refrigerante. Após o aquecimento da solução diluída no LTG, o vapor refrigerante de alta temperatura condensa-se em água refrigerante. Através do tubo em U, juntamente com o vapor refrigerante gerado no LTG, entra no condensador onde é resfriado pela água de resfriamento para se tornar água refrigerante.

A solução intermediária do LTG se divide em dois fluxos. Um fluxo é bombeado pela bomba do LTG através de um trocador de calor de alta temperatura para o HTG. Aquecido por gases de escape ou gás combustível em alta temperatura, esse fluxo produz vapor refrigerante em alta temperatura, concentrando ainda mais a solução. Após o resfriamento através do trocador de calor de alta temperatura, essa solução concentrada se mistura com o outro fluxo da solução intermediária para formar uma solução mista.

A água refrigerante produzida no condensador passa por um tubo em U antes de entrar no evaporador. Devido à baixa pressão no evaporador, parte da água refrigerante evapora. A maior parte da água refrigerante é bombeada pela bomba de refrigeração e pulverizada sobre os tubos do trocador de calor do evaporador. Ela absorve o calor da água de resfriamento que circula dentro dos tubos e evapora, reduzindo assim a temperatura da água de resfriamento dentro dos tubos e obtendo o efeito de refrigeração.

Uma solução mista é bombeada pela bomba do absorvedor através do trocador de calor de baixa temperatura para o absorvedor. Ela é pulverizada sobre os tubos do trocador de calor do absorvedor, onde é resfriada pela água de refrigeração em circulação. Após sua temperatura cair, ela absorve o vapor refrigerante do evaporador, tornando-se uma solução diluída. Assim, a solução mista absorve continuamente o vapor refrigerante gerado pela evaporação da água refrigerante no evaporador, permitindo que o processo de evaporação no evaporador prossiga continuamente. A solução de LiBr, agora diluída pela absorção do vapor refrigerante do evaporador, é bombeada por uma bomba de solução para o gerador de alta temperatura (HTG) para ebulição e concentração. Isso completa um ciclo de refrigeração. Como esse processo se repete indefinidamente, o evaporador fornece continuamente água gelada de baixa temperatura para resfriamento de sistemas de ar condicionado ou processos industriais.

Processo de aquecimento:

Os circuitos de água de resfriamento e água refrigerante param de funcionar, e o circuito de água gelada passa a operar como um circuito de água quente. A solução diluída no absorvedor é bombeada pelas bombas LTG e HTG para os geradores LTG e HTG, onde é aquecida e concentrada. O vapor refrigerante resultante entra no evaporador através de tubulações e válvulas, condensa no feixe de tubos do evaporador e aquece a água quente que circula nos tubos do trocador de calor do evaporador. A água refrigerante condensada flui da placa do evaporador através de uma válvula para o absorvedor. A solução concentrada proveniente do gerador HTG entra no absorvedor através de uma válvula, misturando-se com a água refrigerante para formar uma solução diluída. Essa solução diluída é então bombeada pelas bombas de solução para os geradores LTG e HTG. Esse ciclo contínuo atinge o objetivo de aquecimento.

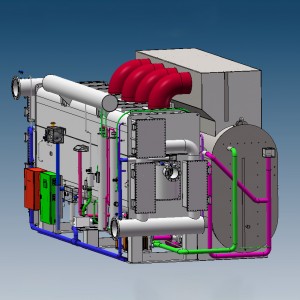

Figo.2-1 Diagrama de Fluxo do Processo

2.3Principais componentes e funções

1. Gerador

HTGFunção:O calor dos gases de escape em alta temperatura evapora a água da solução intermediária, transformando-a em vapor refrigerante primário e concentrando-a. O vapor refrigerante primário entra no LTG (Gerador de Gás de Baixa Temperatura), enquanto a solução concentrada flui para o trocador de calor de alta temperatura.

Função LTG:Utilizando água quente e o vapor refrigerante primário gerado para concentrar a solução diluída do absorvedor em uma solução intermediária, o vapor refrigerante primário é convertido em água refrigerante e, posteriormente, gera vapor refrigerante secundário.

2. Condensador

Função do condensador:O condensador é uma unidade de geração de calor. O vapor refrigerante proveniente do gerador entra no condensador e aquece a água quente sanitária (AQS) a uma temperatura mais elevada. Assim, obtém-se o efeito de aquecimento. Após aquecer a AQS, o vapor refrigerante condensa-se na forma de vapor refrigerante e entra no evaporador.

Com uma estrutura de casco e tubos, o condensador é composto por tubos de transferência de calor, placa tubular, placa de suporte, casco, tanque de armazenamento de água e câmara de água. Normalmente, o condensador e o gerador são interligados diretamente por tubulações, de modo que possuem basicamente a mesma pressão.

3. Evaporador

Função do evaporador:O evaporador é uma unidade de recuperação de calor residual. A água refrigerante do condensador evapora da superfície do tubo de transferência de calor, removendo o calor e resfriando a água gelada dentro do tubo. Dessa forma, o calor residual é recuperado. O vapor refrigerante que evapora da superfície do tubo de transferência de calor entra no absorvedor.

Com uma estrutura de casco e tubos, o evaporador é composto por tubo de transferência de calor, placa tubular, placa de suporte, casco, placa defletora, bandeja de gotejamento, aspersor e câmara de água. A pressão de trabalho do evaporador é de aproximadamente 1/10 da pressão do gerador.

4. Absorvedor

Função do Absorvedor:O absorvedor é uma unidade de geração de calor. O vapor refrigerante proveniente do evaporador entra no absorvedor, onde é absorvido pela solução concentrada. A solução concentrada se transforma em uma solução diluída, que é bombeada para o próximo ciclo. Enquanto o vapor refrigerante é absorvido pela solução concentrada, grandes quantidades de calor são produzidas e aquecem a água quente sanitária a uma temperatura mais elevada. Assim, o efeito de aquecimento é alcançado.

Com uma estrutura de casco e tubos, o absorvedor é composto pelo tubo de transferência de calor, placa tubular, placa de suporte, casco, tubo de purga, pulverizador e câmara de água. O absorvedor é o recipiente de menor pressão dentro do sistema de bomba de calor e está sujeito ao maior impacto do ar não condensável.

5. Permutador de calor

Alta temperatura HFunção do trocador de alimentos:Recupere o calor da solução de alta concentração. Com uma estrutura de placas, o trocador de calor apresenta alta eficiência térmica e um notável efeito de economia de energia.

Baixa temperatura HFunção do trocador de alimentos:Recupere o calor das soluções intermediárias. Com uma estrutura de placas, o trocador de calor apresenta alta eficiência térmica e um notável efeito de economia de energia.

6. Sistema automático de purga de ar

Função do sistema:O sistema de purga de ar está pronto para bombear o ar não condensável para fora da bomba de calor e manter um alto vácuo. Durante a operação, a solução diluída flui em alta velocidade para criar uma zona de baixa pressão localizada ao redor do bocal ejetor. Dessa forma, o ar não condensável é bombeado para fora da bomba de calor. O sistema opera simultaneamente com a bomba de calor. Enquanto a bomba de calor está funcionando, o sistema automático ajuda a manter um alto vácuo interno, garantindo o desempenho do sistema e maximizando sua vida útil.

O sistema de purga de ar é composto por ejetor, resfriador, separador de óleo, cilindro pneumático e válvula.

7.Bomba de solução

A bomba de solução é utilizada para fornecer a solução de LiBr e garantir o fluxo normal dos fluidos de trabalho dentro da bomba de calor.

A bomba de solução é uma bomba centrífuga totalmente fechada, encapsulada, que apresenta zero vazamento de líquido, baixo ruído, alto desempenho à prova de explosão, manutenção mínima e longa vida útil.

8. Bomba de Refrigerante

A bomba de refrigeração é utilizada para fornecer água refrigerante e garantir a pulverização normal da água refrigerante no evaporador.

A bomba de refrigeração é uma bomba centrífuga totalmente fechada, encapsulada, que apresenta zero vazamento de líquido, baixo ruído, alto desempenho à prova de explosão, manutenção mínima e longa vida útil.

9. Bomba de vácuo

A bomba de vácuo é utilizada para purga a vácuo na fase de inicialização e para purga com ar na fase de operação.

A bomba de vácuo possui uma roda de palhetas rotativa. O segredo do seu desempenho está no gerenciamento do óleo de vácuo. A prevenção da emulsificação do óleo tem um impacto claramente positivo no desempenho da purga de ar e ajuda a prolongar a vida útil.

10.Armário Elétrico

Como centro de controle da bomba de calor LiBr, o painel elétrico abriga os principais controles e componentes elétricos.

Recuperação de calor residual.Energia Conservação&Emissão Redução

Pode ser aplicado para recuperar água quente residual de baixa temperatura ou vapor de baixa pressão em geração de energia térmica, perfuração de petróleo, setor petroquímico, siderurgia, processamento químico, etc. Pode utilizar água de rios, águas subterrâneas ou outras fontes naturais de água, convertendo água quente de baixa temperatura em água quente de alta temperatura para fins de aquecimento urbano ou aquecimento de processos.

Controle inteligente e operação fácil

Com controle totalmente automático, permite ligar/desligar com um único botão, regular a carga, controlar o limite de concentração da solução e monitorar remotamente.

Sistema de Controle de Inteligência Artificial (IA) (V5.0)

■Funções de controle totalmente automáticas

O sistema de controle (IA, V5.0) apresenta funções poderosas e completas, como inicialização/desligamento com um único toque, programação de ligar/desligar, sistema de proteção de segurança robusto, múltiplos ajustes automáticos, intertravamento do sistema, sistema especialista, diálogo homem-máquina (em vários idiomas), interfaces de automação predial, etc.

■Completounidadefunção de autodiagnóstico e proteção contra anormalidades

O sistema de controle (IA, V5.0) possui 34 funções de autodiagnóstico e proteção contra anomalias. Medidas automáticas serão tomadas pelo sistema de acordo com o nível da anomalia. Isso visa prevenir acidentes, minimizar o trabalho humano e garantir uma operação contínua, segura e estável do chiller.

■Exclusivolcarregaraajustefunção

O sistema de controle (IA, V5.0) possui uma função exclusiva de ajuste de carga, que permite o ajuste automático da potência do chiller de acordo com a carga real. Essa função não só ajuda a reduzir o tempo de inicialização/desligamento e o tempo de diluição, como também contribui para a redução do tempo ocioso e do consumo de energia.

■ Volume de circulação de solução exclusivo tecnologia de controle

O sistema de controle (IA, V5.0) emprega uma tecnologia inovadora de controle ternário para ajustar o volume de circulação da solução. Tradicionalmente, apenas os parâmetros do nível do líquido no gerador são usados para controlar o volume de circulação da solução. Esta nova tecnologia combina as vantagens da concentração e temperatura da solução concentrada com o nível do líquido no gerador. Além disso, uma tecnologia avançada de controle de frequência variável é aplicada à bomba de solução para permitir que a unidade atinja um volume de solução circulada ideal. Essa tecnologia melhora a eficiência operacional e reduz o tempo de inicialização e o consumo de energia.

■Controle da concentração da soluçãotecnologia

O sistema de controle (IA, V5.0) utiliza uma tecnologia exclusiva de controle de concentração para permitir o monitoramento/controle em tempo real da concentração e do volume da solução concentrada, bem como do volume de água quente. Este sistema pode manter o chiller em condições seguras e estáveis mesmo em altas concentrações, melhorar a eficiência operacional do chiller e prevenir a cristalização.

■Ar condicionado automático inteligentepurgafunção

O sistema de controle (IA, V5.0) permite o monitoramento em tempo real das condições de vácuo e a expulsão automática do ar não condensável.

■Controle exclusivo de parada de diluição

Este sistema de controle (IA, V5.0) pode controlar o tempo de operação das diferentes bombas necessárias para a operação de diluição, de acordo com a concentração da solução, a temperatura ambiente e o volume restante de água refrigerante. Portanto, uma concentração ideal pode ser mantida para o chiller após o desligamento. A cristalização é evitada e o tempo de reinicialização do chiller é reduzido.

■Sistema de gerenciamento de parâmetros de trabalho

Por meio da interface deste sistema de controle (IA, V5.0), o operador pode realizar qualquer uma das seguintes operações para 12 parâmetros críticos relacionados ao desempenho do chiller: visualização em tempo real, correção e configuração. Registros de eventos operacionais históricos podem ser mantidos.

■Unidadesistema de gerenciamento de falhas

Caso seja exibida alguma mensagem de falha ocasional na interface de operação, este sistema de controle (IA, V5.0) pode localizar e detalhar a falha, propor uma solução ou fornecer orientações para a resolução do problema. A classificação e a análise estatística de falhas históricas podem ser realizadas para facilitar o serviço de manutenção prestado pelos operadores.